考虑使用性能

强度和硬度:根据零部件的使用环境和承受载荷来选择。如发动机曲轴,需承受巨大的交变载荷,常选用高强度的合金钢,像 40Cr 等,以保证在长期复杂受力情况下不发生变形和断裂;而用于加工硬度较高材料的刀具,会选择硬质合金,其具有极高的硬度和耐磨性,能保持锋利的切削刃。 耐磨性:对于在摩擦环境下工作的零部件,如齿轮、轴承等,要选择耐磨性好的材料。例如,汽车变速器中的齿轮,一般采用 20CrMnTi 等渗碳钢,经渗碳淬火处理后,表面硬度高、耐磨性好,可有效减少齿轮在传动过程中的磨损,提高使用寿命。 耐腐蚀性:处于潮湿、酸碱等腐蚀性环境中的零部件,如化工设备中的阀门、管道等,需选用耐腐蚀材料。像 316L 不锈钢,具有良好的耐腐蚀性和抗晶间腐蚀性能,能在恶劣的化学环境中保持稳定的性能。 热稳定性:一些在高温环境下工作的零部件,如航空发动机的涡轮叶片,需要材料具有良好的热稳定性。镍基高温合金因具有优异的高温强度、抗氧化和抗热腐蚀性能,成为涡轮叶片的常用材料,能在高温下保持形状和性能稳定,确保发动机的正常运行。

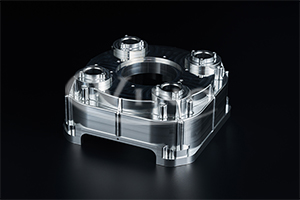

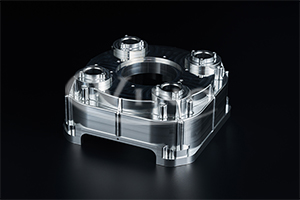

考虑加工性能 切削性能:为了提高加工效率和质量,材料应具有良好的切削性能。例如,易切削钢(如 Y12、Y15 等),通过在钢中添加硫、铅等元素,改善了材料的切削性能,使其在切削过程中刀具磨损小、切削力小、切屑易断,能有效提高加工效率和表面质量。 锻造性能:对于需要锻造加工的零部件,材料的锻造性能很重要。像铝合金 6061,具有良好的锻造性能,在热态下易于变形,能够通过锻造工艺制成各种复杂形状的零部件,且锻造后能获得较好的力学性能。 焊接性能:当零部件需要通过焊接进行组装时,要选择焊接性能好的材料。如 Q235 钢,具有良好的焊接性能,在焊接过程中不易产生裂纹、气孔等缺陷,能保证焊接接头的强度和密封性,广泛应用于各种焊接结构件。 热处理性能:为了获得良好的综合性能,许多精密机械零部件加工时需要进行热处理。例如,45 钢通过淬火、回火等热处理工艺,能获得较好的强度和韧性配合,但热处理过程中要严格控制工艺参数,以防止出现变形、开裂等问题。

考虑经济性 材料成本:在满足使用性能和加工性能的前提下,要考虑材料的成本。对于一些对性能要求不是特别高的普通机械零部件,如一般的机械支架、外壳等,可选用成本较低的普通碳钢(如 Q235);而对于性能要求极高的关键零部件,如航空航天领域的某些关键部件,即使材料成本高昂,也需选用高性能的特种材料。 加工成本:不同材料的加工难度和加工成本不同。一些高性能材料,如钛合金,虽然性能优异,但加工难度大,加工成本高。在选择时,要综合评估材料成本和加工成本。如果零部件的批量较大,可考虑采用一些性价比高的材料,通过优化加工工艺来降低加工成本。 使用寿命成本:选择性能好、使用寿命长的材料,虽然初始成本可能较高,但从长期来看,可减少零部件的更换频率和维修成本,降低总体使用成本。例如,在一些长期运行的大型设备中,选用高质量的轴承材料,虽然采购成本高,但能大大延长设备的维修周期,提高设备的运行效率,综合成本反而更低。

考虑其他因素 材料的可获得性:优先选择市场上容易获取的材料,以保证生产的连续性。对于一些特殊材料,如某些稀有金属合金,可能供应渠道有限,采购周期长,会影响生产进度。在选择时,要充分考虑材料的供应情况,尽量选择可替代性强、供应稳定的材料。 环保要求:随着环保意识的提高,材料的环保性能也越来越重要。在选择材料时,要考虑材料在生产、使用和废弃过程中对环境的影响。例如,应尽量避免使用含有铅、汞、镉等有害物质的材料,选择可回收利用的材料,以减少对环境的污染。 材料的标准化和通用性:为了便于零部件的设计、制造和维修,应尽量选择标准化和通用性强的材料。这样可以减少材料的品种规格,降低库存成本,提高生产效率。同时,标准化的材料具有更成熟的加工工艺和质量标准,有利于保证产品质量。