当一台工业机器人以 0.01mm 的重复定位精度完成精密装配,当手术机器人的机械臂以发丝级误差完成肿瘤切除,当服务机器人的关节以毫秒级响应实现流畅动作 —— 这些 “精准奇迹” 的背后,是一场看不见硝烟的 “容错率战争”。机器人零件加工的容错率,早已突破 “毫米级” 的传统认知,进入 “微米级” 甚至 “纳米级” 的极限博弈。对机器人而言,零件的微小误差可能引发 “失之毫厘,谬以千里” 的连锁反应:工业机器人的齿轮误差若超 0.005mm,会导致生产线产品报废率飙升;手术机器人的丝杠公差若差 0.001mm,可能威胁患者生命安全。在这场以 “精度” 为核心的战争中,加工工艺的每一次突破、误差控制的每一分精进,都是机器人性能与可靠性的 “生命线”。

一、容错率困局:机器人零件为何对精度 “零容忍”?

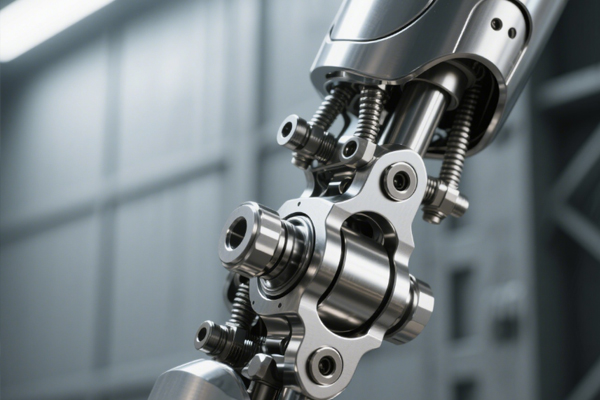

机器人的核心功能依赖于 “感知 - 决策 - 执行” 的精准协同,而执行环节的零件(如关节轴承、传动齿轮、丝杠、减速器)作为 “机械骨骼”,其精度直接决定机器人的运动精度、负载能力与使用寿命。与普通机械零件不同,机器人零件的容错率被压缩到极致,根源在于三大核心需求:

(一)运动精度的 “毫米级依赖”

工业机器人的重复定位精度通常要求≤0.05mm,高端精密机器人甚至需达到 0.005mm,这意味着零件加工的误差必须控制在 “微米级”。以机器人关节的谐波减速器为例,其内部柔性齿轮的齿形误差若超过 0.003mm,会导致减速器传动间隙增大,机器人末端执行器的定位误差将扩大 10 倍以上。在 3C 行业的手机玻璃切割场景中,机器人切割头的定位误差若从 0.01mm 增至 0.02mm,玻璃报废率会从 1% 飙升至 15%,直接造成百万级的经济损失。

(二)负载与寿命的 “误差敏感”

机器人在长期高负载运行中,零件的微小误差会被放大为 “疲劳损伤”。例如,机器人手臂的连接轴若存在 0.002mm 的同轴度误差,在持续负重 10kg 作业时,轴肩处的应力集中会增加 30%,使用寿命从 5 年缩短至 2 年。而手术机器人的机械臂关节轴承,若滚动体的圆度误差超过 0.001mm,会导致转动时的摩擦力波动,不仅影响手术操作的稳定性,还可能因磨损产生金属碎屑,引发患者感染风险。

(三)多零件协同的 “误差叠加”

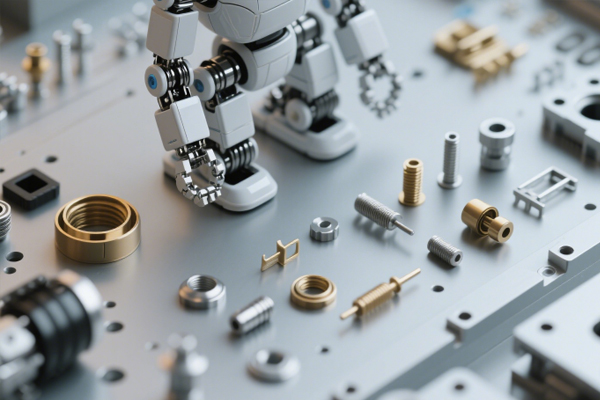

一台机器人由数千个零件组成,每个零件的微小误差会通过 “误差叠加” 影响整体性能。以六轴工业机器人为例,其每个关节包含减速器、电机、编码器、轴承等 20 余个核心零件,若每个零件的误差为 0.002mm,6 个关节的误差叠加后,末端执行器的总误差会达到 0.03mm 以上,远超 0.01mm 的精度要求。这种 “牵一发而动全身” 的特性,使得机器人零件加工必须对每个环节的容错率进行极致控制。

二、工艺博弈:打赢 “容错率战争” 的四大核心技术

在机器人零件加工的 “容错率战争” 中,工艺创新是突破精度极限的关键武器。从超精密加工设备到误差补偿技术,从材料改性到检测手段升级,一系列技术革新正在将零件加工的容错率推向 “纳米级” 新高度。

(一)超精密加工设备:精度的 “硬件基石”

机器人核心零件(如丝杠、齿轮、减速器零件)的加工,依赖于具备 “纳米级” 精度控制能力的超精密设备:

五轴联动超精密铣床:采用空气静压导轨(定位精度≤0.0001mm)与电主轴(转速达 60000 转 / 分钟),可实现复杂曲面零件的 “微米级” 铣削。在加工机器人关节的球面轴承座时,该设备能将球面的圆度误差控制在 0.0005mm 以内,确保轴承转动的顺滑性,减少机器人运动时的振动噪声(从 65 分贝降至 50 分贝以下)。

超精密磨削机床:通过采用金刚石砂轮(粒度达 8000 目)与在线误差补偿系统,可将零件的表面粗糙度控制在 Ra0.005μm 以下。某机器人企业加工精密丝杠时,超精密磨削使丝杠的螺距误差从 0.002mm 降至 0.0005mm,机器人的重复定位精度提升 4 倍,满足半导体晶圆搬运的高精度需求。

激光微加工设备:针对微型机器人零件(如 MEMS 传感器结构件、微型齿轮),激光微加工可实现 “纳米级” 的材料去除。在加工直径 0.5mm 的微型齿轮时,激光的光斑直径仅为 10μm,能将齿形误差控制在 0.001mm 以内,齿轮传动的效率从 85% 提升至 98%,满足微型机器人的动力传输需求。

(二)误差补偿技术:精度的 “软件校准”

即使是超精密设备,也会因温度、振动、刀具磨损等因素产生微小误差,而误差补偿技术通过 “实时监测 - 动态调整”,将这些误差抵消到最小:

温度误差补偿:在加工车间部署多点温度传感器,实时监测环境温度、设备温度与工件温度的变化,通过算法计算温度对零件尺寸的影响(如钛合金零件每升高 1℃,尺寸膨胀 0.001mm/m),并自动调整加工参数。某企业加工机器人减速器的柔性齿轮时,温度补偿技术使齿轮的尺寸误差波动从 0.002mm 降至 0.0008mm,批量生产的零件尺寸一致性提升 60%。

刀具磨损补偿:通过在机床上安装刀具磨损监测传感器(如声发射传感器、力传感器),实时采集刀具的磨损数据,当磨损量达到 0.001mm 时,系统自动调整刀具的进给量与切削深度。在加工机器人传动齿轮时,该技术使齿轮的齿厚误差从 0.0015mm 降至 0.0006mm,刀具寿命延长 30%,同时避免因刀具磨损导致的零件报废。

振动误差补偿:采用压电陶瓷驱动器(响应速度达 1μs),实时抵消机床振动对加工精度的影响。在加工机器人手臂的细长轴零件时,振动补偿技术使轴的直线度误差从 0.003mm 降至 0.001mm,避免机器人运动时因轴的弯曲产生的定位偏差。

(三)材料改性与处理:精度的 “性能保障”

机器人零件的材料性能(如硬度、耐磨性、稳定性),直接影响加工后的精度保持能力。通过材料改性与处理工艺,可提升零件的 “精度稳定性”:

真空热处理:将加工后的零件置于真空炉中(真空度达 10⁻⁵Pa)进行淬火、回火,避免氧化与脱碳,提升材料的硬度均匀性(硬度偏差≤HRC2)。某企业对机器人关节轴承进行真空热处理后,轴承的耐磨性提升 50%,使用寿命从 3000 小时延长至 4500 小时,减少机器人的维护频率。

表面涂层技术:在零件表面喷涂金刚石 - like 碳(DLC)涂层(厚度 5-10μm),可降低表面摩擦系数(从 0.4 降至 0.1),同时提升表面硬度(从 HV2000 提升至 HV5000)。在加工机器人丝杠时,DLC 涂层使丝杠的磨损量减少 70%,传动效率提升 15%,确保长期使用后精度不衰减。

时效处理:通过自然时效(放置 6 个月以上)或人工时效(120℃保温 24 小时),消除零件内部的残余应力,避免加工后因应力释放导致的尺寸变形。某企业对机器人机身框架零件进行人工时效处理后,零件的变形量从 0.005mm 降至 0.001mm,确保机器人组装后各关节的相对位置精度。

(四)高精度检测技术:精度的 “终极把关”

加工完成的零件需通过高精度检测,确保其误差在容错范围内,避免不合格零件流入组装环节:

三坐标测量机(CMM):采用接触式探针(精度≤0.0001mm)或激光扫描头(点云精度≤0.001mm),对零件的尺寸、形状、位置误差进行全面检测。在检测机器人减速器的行星齿轮时,CMM 能精准测量齿轮的齿距累积误差(≤0.002mm)、齿形误差(≤0.001mm),检测合格率从 90% 提升至 99.5%。

激光干涉仪:用于检测机器人的运动精度(如定位精度、重复定位精度),通过激光波长(632.8nm,稳定性极高)作为基准,测量误差可达纳米级。某机器人企业在出厂前,通过激光干涉仪对六轴机器人进行精度校准,使机器人的重复定位精度从 0.01mm 优化至 0.005mm,满足高端制造的需求。

原子力显微镜(AFM):针对零件的微观表面形貌检测,AFM 的分辨率可达 0.1nm,能观察到纳米级的表面缺陷(如划痕、凹陷)。在检测手术机器人机械臂的表面质量时,AFM 可发现 0.5μm 的微小划痕,避免因表面缺陷导致的细菌附着,提升手术安全性。

三、行业影响:“容错率战争” 推动机器人产业升级

机器人零件加工的 “容错率战争”,不仅提升了零件精度,更推动整个机器人产业向 “更高精度、更高可靠性、更广泛应用” 方向升级:

(一)拓展机器人的应用边界

精度的突破,让机器人能进入此前无法涉足的 “高精尖” 领域:

半导体制造:精度达 0.001mm 的机器人,可完成晶圆的搬运、光刻胶涂覆、芯片封装等精密操作,推动半导体制造的良率从 95% 提升至 99%;

精密医疗:手术机器人的机械臂误差控制在 0.005mm 以内,可完成眼科手术、神经外科手术等微创操作,手术创口从 5mm 缩小至 1mm,患者恢复期缩短 50%;

航空航天:机器人零件的高容错能力,使机器人能在太空微重力环境、高温高压环境下稳定工作,用于卫星部件组装、火箭发动机检测等任务。

(二)降低机器人的全生命周期成本

高精度零件的长寿命与高可靠性,减少了机器人的维护成本与停机损失:

维护成本降低:采用高精度轴承、丝杠的机器人,维护周期从 6 个月延长至 12 个月,年维护成本从 1 万元 / 台降至 5000 元 / 台;

停机损失减少:工业机器人的故障停机时间从平均每月 8 小时缩短至 2 小时,按生产线每小时产值 10 万元计算,每年可减少停机损失 600 万元。

(三)提升国产机器人的核心竞争力

长期以来,国外机器人企业凭借高精度零件加工技术,占据高端市场。随着国内企业在 “容错率战争” 中突破关键技术(如谐波减速器零件加工精度达国际水平),国产机器人的精度与可靠性大幅提升:

国产六轴工业机器人的重复定位精度从 0.05mm 提升至 0.01mm,接近国际品牌水平(0.008mm);

国产手术机器人的机械臂误差控制在 0.005mm 以内,打破国外品牌的技术垄断,价格比进口产品降低 40%,推动精密医疗设备的国产化替代。

四、未来趋势:“容错率战争” 的下一个战场

随着机器人向 “微型化、智能化、极端环境适应” 方向发展,零件加工的 “容错率战争” 将进入新的阶段,核心趋势集中在三个方向:

(一)原子级精度加工:突破物理极限

未来,纳米机器人、分子机器人的发展,将要求零件加工进入 “原子级” 精度(误差≤0.1nm)。通过扫描隧道显微镜(STM)、原子层沉积(ALD)等技术,可实现单个原子的操控与排列,制造出 “原子级” 结构的零件。例如,采用 ALD 技术在机器人传感器表面沉积原子层薄膜,可精确控制薄膜厚度(误差≤0.1nm),提升传感器的灵敏度(从 10⁻⁶g 提升至 10⁻⁹g)。

(二)智能化加工:AI 驱动的 “零误差” 闭环

结合 AI 与工业互联网,构建 “加工 - 检测 - 补偿” 的智能化闭环系统:

AI 算法通过分析海量加工数据(如切削参数、温度、振动、误差数据),自主优化加工参数,预测刀具磨损与误差趋势,实现 “预判性补偿”;

工业互联网平台整合多台设备的加工数据,实现 “跨设备误差协同补偿”,例如某一设备的温度变化导致的误差,可通过调整其他设备的加工参数进行抵消,确保批量零件的精度一致性。

(三)极端环境适应性:容错率的 “场景延伸”

针对深海、太空、核辐射等极端环境下的机器人,零件加工需在 “高精度” 基础上,兼顾 “耐高压、耐高温、抗辐射” 性能:

采用陶瓷基复合材料(CMC)加工深海机器人的关节零件,既能将精度控制在 0.002mm 以内,又能承受 100MPa 的深海压力(相当于 1000 米水深);

采用钛合金与碳化硅混合材料加工太空机器人的传动零件,在保证 0.001mm 精度的同时,能承受 - 180℃至 150℃的极端温度变化,避免材料热胀冷缩导致的精度衰减。

结语

在机器人产业飞速发展的今天,“精度即生命力” 已成为行业共识,而零件加工的 “容错率战争”,正是这场生命力竞争的核心战场。从 “微米级” 到 “纳米级”,从 “硬件突破” 到 “软件优化”,每一次精度的精进,都在推动机器人向更广阔的领域迈进。未来,随着技术的不断突破,“零误差” 或许不再是梦想,而这场 “容错率战争”,也将持续塑造机器人产业的未来,为人类社会的精密制造、精准医疗、探索未知提供更强大的 “机械力量”。