在智能时代的浪潮中,机器人已从工业生产场景逐步渗透到服务、医疗、科研等多元领域,而支撑机器人精准动作、稳定运行的核心,正是经精密机械加工雕琢而成的关键零件。从微米级精度的传动齿轮到高刚性的结构件,精密加工技术如同 “工匠之手”,为机器人赋予灵活、可靠的 “身体机能”,成为开启智能时代的重要基石。

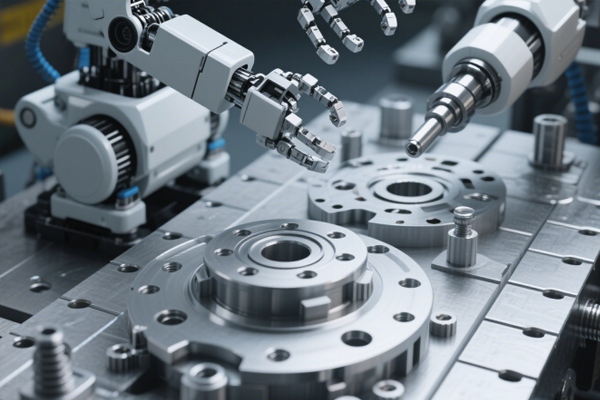

机器人的关节传动系统是其实现灵活运动的核心,而其中的齿轮、轴承等零件对加工精度的要求堪称苛刻。以工业机器人常用的谐波减速器为例,其核心部件柔轮与刚轮的齿形精度需控制在 5 微米以内,齿面粗糙度需达到 Ra0.4μm 以下。针对这类高精度零件,精密滚齿加工与磨削工艺成为关键:采用数控高速滚齿机,以硬质合金滚刀进行初步齿形加工,搭配微量润滑技术减少刀具磨损;后续通过数控成型磨齿机,以金刚石砂轮对齿面进行精磨,通过实时补偿系统修正加工误差,确保齿轮传动的平稳性与精度,进而提升机器人关节的运动精度与响应速度。

在机器人的结构件加工中,轻量化与高刚性的平衡是核心需求。以医疗手术机器人的机械臂为例,其主体结构多采用铝合金或碳纤维复合材料,既要满足轻量化以减少操作惯性,又需具备足够刚性以保证手术精度。对于铝合金结构件,采用五轴联动加工中心进行一体化加工,通过优化切削路径减少装夹次数,避免多次装夹带来的误差;同时采用高速切削技术,以 10000-15000r/min 的转速提升加工效率,确保结构件的形位公差控制在 10 微米以内。而对于碳纤维复合材料结构件,因材料易出现分层、毛刺等问题,需采用专用的金刚石刀具,配合低温冷却系统,以低速、小进给量进行加工,同时通过超声振动辅助切削技术减少加工缺陷,实现结构件性能与精度的双重保障。

机器人的传感器与执行器零件,对加工精度与表面质量的要求更为严苛。例如机器人视觉系统中的镜头支架,其安装基准面的平面度需控制在 3 微米以内,以确保镜头的安装精度;采用精密铣削与研磨工艺,先通过数控铣削加工出基准面雏形,再利用金刚石研磨盘进行精研,通过在线检测系统实时监测平面度,直至达到设计要求。而机器人末端执行器的夹爪零件,其夹持面的粗糙度需达到 Ra0.2μm 以下,以保证夹持的稳定性;采用电火花加工技术对夹持面进行精修,通过控制放电参数避免表面损伤,同时通过电化学抛光工艺进一步优化表面质量,确保夹爪在抓取精密零件时不造成损伤。

随着智能时代的深入推进,机器人对零件的加工精度、性能与定制化需求不断提升,这也推动着精密机械加工技术持续创新。从纳米级精度的加工设备到智能化的加工系统,从新型材料的加工工艺到数字化的质量管控,精密机械加工正以更高的精度、更优的效率雕琢着机器人的每一个零件。这些经精密加工的零件,如同机器人的 “神经” 与 “肌肉”,支撑着机器人在各个领域发挥重要作用,推动智能生产、智能服务、智能医疗等场景的落地,进而开启一个更高效、更智能的新时代。