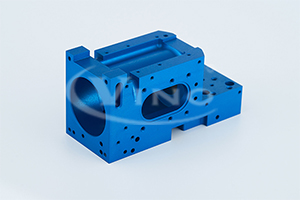

在非标精密机械零件加工制造过程中,控制精度是一项复杂而关键的工作,需要从设备、工艺、人员等多个方面进行严格把控,以下是具体措施:

设备与工装夹具方面

选用高精度设备:根据加工需求,选择精度高、稳定性好的加工设备,如精密车床、铣床、磨床、加工中心等。先进的设备具备更精密的传动系统、更高的分辨率和更小的定位误差,能为高精度加工提供基础保障。

定期维护与校准:对加工设备进行定期的维护保养,包括更换磨损部件、清洁润滑、精度检测与校准等。按照设备制造商的建议和相关标准,制定详细的维护计划和校准周期,确保设备始终处于最佳运行状态。

优化工装夹具设计:根据零件的形状、尺寸和加工工艺,设计合理的工装夹具,确保零件在加工过程中定位准确、夹紧可靠,减少因夹具误差导致的零件精度偏差。采用高精度的定位元件和夹紧机构,提高夹具的重复定位精度。

夹具精度检测:在使用工装夹具前,对其进行精度检测和调试,确保夹具的定位精度、夹紧力均匀性等指标符合要求。在加工过程中,定期检查夹具的状态,如有松动、磨损等情况,及时进行调整或更换。

加工工艺方面

制定合理工艺路线:根据零件的结构特点、精度要求和生产批量,制定科学合理的加工工艺路线。合理安排粗加工、半精加工、精加工的顺序和余量分配,遵循先面后孔、先主后次等原则,减少加工过程中的变形和误差积累。

优化切削参数:根据零件材料、刀具材料和加工工艺要求,合理选择切削速度、进给量和切削深度等切削参数。通过试验和模拟分析,找到最佳切削参数组合,以减少切削力、切削热对零件精度的影响,提高加工表面质量和尺寸精度。

采用先进加工技术:积极应用先进的加工技术和工艺方法,如高速切削、精密磨削、电火花加工、线切割加工等,这些技术能够在提高加工效率的同时,更好地保证零件的精度。

控制加工环境:对于高精度的非标零件加工,应将加工环境的温度、湿度、洁净度等控制在一定范围内,通过安装空调系统、空气净化设备等,减少环境因素对零件精度的影响。

刀具与测量方面

选择合适刀具:根据零件材料和加工工艺,选择合适的刀具材料、刀具类型和刀具几何参数。使用高精度的刀具,如微调刀具、精密镗刀等,能够提高加工精度和稳定性。

刀具磨损监控:在加工过程中,实时监控刀具的磨损情况,当刀具磨损达到一定程度时,及时进行更换或刃磨,以保证加工精度的一致性。

精确测量与反馈:配备高精度的测量仪器,如三坐标测量仪、激光干涉仪等,对加工过程中的零件进行实时测量和检测,将测量结果及时反馈给加工人员或控制系统,以便及时调整加工参数,修正加工误差。

测量方法优化:制定科学合理的测量方案,选择合适的测量基准和测量点,确保测量结果的准确性和可靠性。

人员与管理方面

提高人员素质:加强对加工人员的培训和技能提升,使其熟悉掌握各种加工工艺和操作技能,具备良好的质量意识和责任心。定期组织技术交流和经验分享活动,鼓励员工不断学习和创新。

建立质量管理制度:建立完善的质量管理体系,制定严格的质量标准和检验规范,对加工制造的全过程进行质量监控和管理。加强对原材料、半成品和成品的检验,严格执行首件检验、过程检验和成品检验制度,确保每一个环节的质量符合要求。

数据记录与分析:对加工过程中的各种数据,如设备参数、加工工艺参数、测量数据等进行详细记录和分析,通过数据分析找出影响精度的因素和规律,采取针对性的改进措施,不断优化加工过程,提高零件加工精度。