随着工业机器人向高精度、高负载、高稳定性方向发展,其核心零部件(如减速器齿轮、伺服电机转子、机械臂关节等)的加工精度、一致性与生产效率要求日益严苛。传统人工主导的加工模式,已难以满足批量生产中 “微米级精度”“零误差一致性” 及 “高效交付” 的需求。在此背景下,智能制造与自动化生产线凭借数字化、智能化、柔性化优势,成为机器人零部件批量加工的核心解决方案,不仅重塑了生产流程,更推动机器人产业实现质量与效率的双重飞跃。

实践落地:智能制造在机器人零部件加工中的核心应用场景

机器人零部件类型多样、工艺复杂,智能制造与自动化生产线通过针对性的技术适配,在三大核心加工场景中实现深度落地:

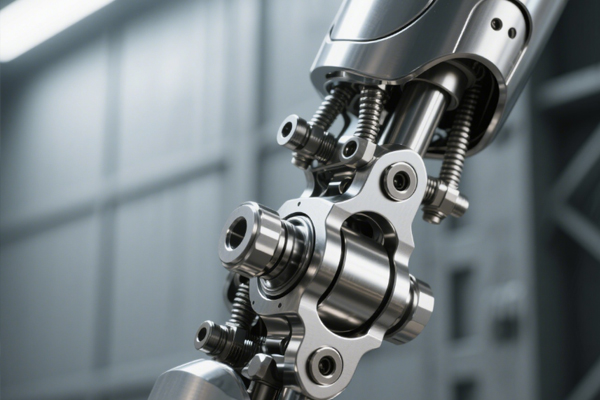

精密结构件加工:以数字化控制保障微米级精度

机器人减速器的行星齿轮、机械臂的连接轴等精密结构件,加工精度需控制在 ±0.005mm 以内,且需保证批量生产的一致性。智能制造生产线通过 “数控加工中心 + 自动化上下料” 的组合模式,实现全流程精准控制。例如,某机器人零部件工厂的齿轮加工线,采用五轴联动数控铣床(定位精度 ±0.002mm),配合六轴工业机器人完成工件的自动抓取、装夹与卸料,加工过程中通过机床内置的光栅尺实时反馈位置偏差,系统自动补偿刀具路径,将齿轮齿形误差控制在 0.003mm 以内。同时,生产线配备 MES(制造执行系统),实时采集每台设备的加工参数(如转速、进给量、切削温度)与检测数据,确保每一批齿轮的加工工艺完全一致,批量生产的尺寸偏差率从传统加工的 5% 降至 0.3% 以下。

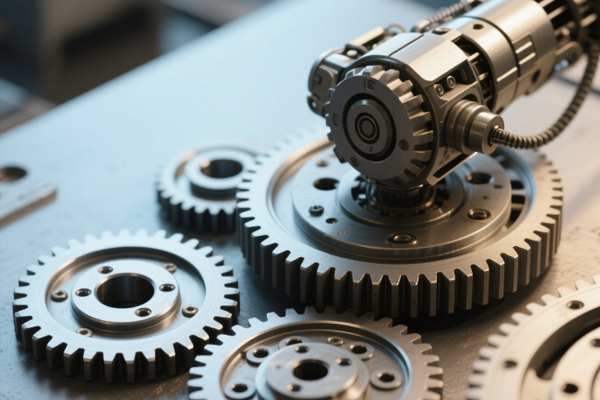

高硬度零部件加工:靠智能化工艺突破材料限制

机器人伺服电机的转子轴、谐波减速器的刚轮等零部件,多采用 40Cr、20CrMnTi 等高强度合金材料,硬度可达 HRC58-62,传统加工易出现刀具磨损快、加工效率低的问题。智能制造生产线通过 “智能刀具管理 + 自适应加工” 技术,破解材料加工难题。一方面,通过刀具寿命管理系统,实时监测刀具的切削时间与磨损程度,当刀具磨损量达到阈值(如刃口磨损 0.1mm)时,系统自动提示更换,避免因刀具磨损导致的加工精度下降;另一方面,引入自适应控制算法,根据切削过程中力传感器反馈的切削阻力变化,自动调整进给量与切削速度。例如,加工硬度 HRC60 的转子轴时,当检测到切削阻力增大(表明刀具轻微磨损),系统立即将进给量从 0.03mm/r 降至 0.02mm/r,同时提高切削液喷射量,既保证加工精度(圆度误差≤0.004mm),又延长刀具寿命 30%,单件加工时间从传统的 15 分钟缩短至 8 分钟。

柔性化批量加工:以模块化设计适配多品种需求

机器人零部件多为多品种、中批量生产(如不同型号机械臂的关节轴承,单批次产量 500-2000 件),传统生产线换型时间长(2-4 小时),难以适配柔性生产需求。智能制造生产线通过 “模块化工装 + 参数化编程” 实现快速换型。工装方面,采用标准化接口的快换夹具,更换不同零件的工装时,仅需通过工业机器人自动更换夹具模块,配合视觉定位系统校准基准,换型时间缩短至 15-20 分钟;编程方面,通过 UG、Mastercam 等软件的参数化编程功能,针对同类型不同规格的零件,仅需修改关键尺寸参数(如直径、长度),即可自动生成加工代码,无需重新编写完整程序。某工厂引入该柔性生产线后,可同时兼容 8 种不同规格的关节轴承加工,单日换型次数从传统的 2 次提升至 8 次,设备利用率从 60% 提升至 90%,完全满足多品种批量生产需求。

效益凸显:智能制造生产线带来的多维价值提升

从生产数据到产业竞争力,智能制造与自动化生产线为机器人零部件加工带来全方位效益,具体体现在三个维度:

生产效率:实现 “倍速” 提升

自动化生产线通过消除人工操作的等待时间、优化加工流程,大幅提升生产效率。传统人工加工模式下,单条齿轮生产线日均产量约 300 件,且需 6-8 名操作人员;引入智能制造生产线后,通过 24 小时连续运行、自动上下料与工序衔接,日均产量提升至 800 件,操作人员仅需 2 名(负责设备监控与异常处理),人均产值提升 4 倍。同时,生产线的 “并行加工” 模式(如多台数控车床同时加工不同工序),使复杂零部件的生产周期从传统的 7 天缩短至 3 天,订单交付周期压缩 57%,有效应对机器人产业快速增长的市场需求。

产品质量:构建 “零缺陷” 保障体系

智能制造的全流程数字化监测与追溯,从根源上提升产品质量稳定性。一方面,加工过程中的实时监测(如激光尺寸检测、视觉外观检测)可及时剔除不合格品,某工厂的伺服电机转子加工线,通过在线视觉检测系统,可识别 0.002mm 的表面划痕,不良品率从传统的 3.2% 降至 0.2%;另一方面,MES 系统记录的全流程数据(原材料批次、加工参数、检测结果),可实现零部件的全生命周期追溯,一旦发现质量问题,能在 10 分钟内定位至具体加工设备与时间段,快速调整工艺参数,避免批量质量事故。某案例中,某批次关节轴承出现微小尺寸偏差,通过 MES 系统追溯,发现是某台机床的温度补偿参数异常,调整后 2 小时内恢复正常生产,减少损失超 50 万元。

成本控制:实现 “降本增效” 双赢

长期来看,智能制造生产线通过减少人工成本、降低材料浪费与能耗,实现综合成本下降。人工成本方面,单条生产线操作人员减少 75%,年均人工成本节约约 80 万元;材料浪费方面,精准的切削参数控制与刀具寿命管理,使材料利用率从传统的 75% 提升至 88%,每年节约合金材料成本约 60 万元;能耗方面,智能化的能耗管理系统(如设备空载时自动降低转速、切削液循环利用),使单条生产线年均能耗下降 20%,节约电费约 15 万元。综合测算,引入智能制造生产线后,单件零部件的生产成本下降 25%,企业利润率提升 8 个百分点,核心竞争力显著增强。

未来展望:向 “智能 + 协同” 升级

随着机器人产业向 “人机协作”“智能工厂” 方向发展,其零部件加工的智能制造生产线将进一步升级:一方面,融合数字孪生技术,构建虚拟生产线,实现加工过程的预仿真与参数优化,提前预测设备故障与工艺偏差,将生产异常率再降低 30%;另一方面,通过工业互联网实现多工厂、多生产线的协同生产,例如某企业可根据不同地区的订单需求,实时调配成都工厂与苏州工厂的生产线产能,实现资源最优配置。此外,AI 算法的深度应用(如基于历史数据预测刀具寿命、优化加工参数),将使生产线从 “自动化” 向 “自决策” 升级,进一步提升生产柔性与效率。

智能制造与自动化生产线在机器人零部件批量加工中的实践,不仅是生产模式的革新,更是机器人产业高质量发展的核心驱动力。通过精度、效率与成本的多维优化,该模式将持续推动机器人核心零部件的国产化、高端化进程,为我国机器人产业在全球竞争中占据优势地位奠定坚实基础。