在工业制造、医疗手术、航天探索等领域,机器人正逐步成为提升效率、突破人类能力边界的核心力量。而机器人能否在复杂工况下稳定运行、精准执行任务,关键在于其 “身躯”—— 由上千个精密零件构成的机械结构。从承载运动的关节轴承,到传递动力的齿轮组,再到控制精度的伺服电机组件,每个零件的尺寸精度、表面质量与结构强度,都直接决定了机器人的运行可靠性与使用寿命。在这一过程中,精密机械加工技术如同 “工匠之手”,通过微米级甚至纳米级的精度控制,将金属、复合材料等原材料转化为高可靠性的机器人零件,为机器人的稳定工作奠定坚实基础。

精密机械加工:机器人零件可靠性的 “基石”

机器人零件对精度的要求远超普通机械零件。以工业机器人的关节臂为例,其重复定位精度需控制在 ±0.02mm 以内,相当于人类头发丝直径的 1/4;医疗手术机器人的末端执行器零件,表面粗糙度需达 Ra0.02μm,避免因表面瑕疵引发组织感染。这些严苛要求,唯有依靠精密机械加工技术才能实现。精密机械加工通过整合高精度设备、先进刀具与智能控制算法,构建起 “材料成型 - 精密切削 - 表面强化 - 精度检测” 的全流程质量管控体系,从根源上保障机器人零件的可靠性。

在材料成型阶段,精密锻造、精密铸造等技术为机器人零件提供了优质毛坯。以机器人关节用高强度合金钢零件为例,采用等温精密锻造技术,在 800-1000℃的恒温环境下,通过 50-100MPa 的压力使金属坯料缓慢变形,可使材料晶粒细化至 5-10μm,相比传统锻造,零件的抗拉强度提升 20%-30%,疲劳寿命延长 3 倍以上,为后续精密加工奠定了良好的材料性能基础。而针对轻量化需求的机器人零件(如无人机机身框架),精密铸造技术可实现铝合金、钛合金材料的近净成型,毛坯余量控制在 0.5-1mm,大幅减少后续切削加工量,降低材料浪费的同时,避免因过度切削破坏材料内部组织结构。

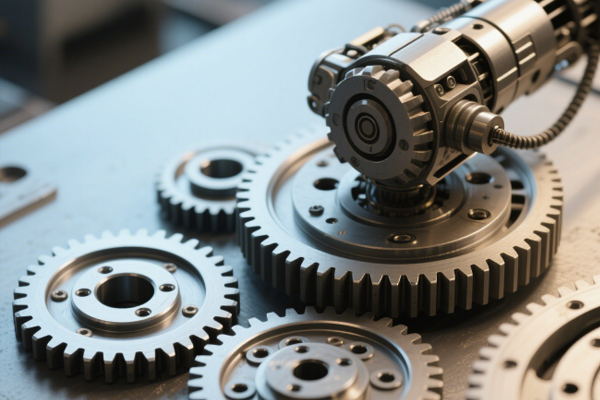

精密切削加工是提升零件尺寸精度与表面质量的核心环节。五轴联动加工中心、超精密车床等设备,凭借高达 0.001mm 的定位精度,可完成机器人复杂结构零件的加工。以机器人减速器的核心零件 —— 摆线轮为例,其齿形曲线的加工精度直接影响减速器的传动效率与噪声水平。通过五轴联动加工中心搭配金刚石刀具,采用 “高速铣削 + 精密磨削” 的复合工艺,可将摆线轮齿形的轮廓误差控制在 ±0.003mm 以内,齿面粗糙度达 Ra0.04μm,确保减速器在高速运转时传动平稳,噪声低于 50 分贝。同时,针对机器人薄壁零件(如末端执行器的夹持爪),精密切削技术通过优化切削参数(切削速度 800-1500m/min,进给量 0.02-0.05mm/r),可有效减少切削力引发的零件变形,使薄壁零件的壁厚公差控制在 ±0.01mm 以内。

表面强化处理则进一步提升机器人零件的耐磨、抗腐蚀性能,延长其使用寿命。对于机器人经常摩擦的关节轴承、导轨等零件,采用等离子喷涂技术在表面形成厚度 50-100μm 的陶瓷涂层,可使零件表面硬度提升至 HV1200-1500,耐磨性较未处理零件提升 5-8 倍;而针对在潮湿、腐蚀性环境中工作的机器人零件(如食品行业机器人的传动部件),通过电化学抛光与钝化处理,可在零件表面形成致密的氧化膜,耐盐雾腐蚀时间超过 1000 小时,有效抵御环境对零件的侵蚀。

核心零件加工案例:精密机械打造机器人 “关键器官”

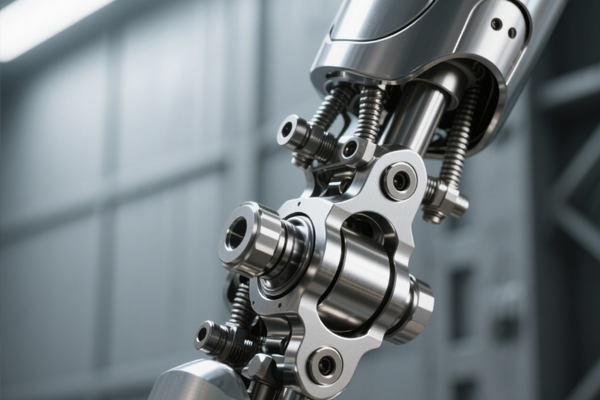

机器人的 “身躯” 中,关节组件、减速器、伺服电机转子等核心零件如同 “关键器官”,其可靠性直接决定机器人的整体性能。精密机械加工技术通过针对性的工艺设计,为这些核心零件赋予了优异的性能。

机器人关节组件是实现机器人多自由度运动的核心,由轴承座、传动轴、密封圈等零件组成,需在承受较大载荷的同时保证高精度旋转。以六轴工业机器人的腰部关节为例,其传动轴采用 40CrNiMoA 合金钢材质,通过精密磨削加工,外圆直径公差控制在 g5 级别(公差范围 0.009mm),圆柱度误差≤0.001mm;轴承座则采用精密镗削加工,内孔与传动轴的配合间隙控制在 0.002-0.005mm,确保传动轴旋转时无径向跳动。同时,关节组件的密封槽采用激光切割加工,槽宽公差 ±0.005mm,确保密封圈安装后密封性能可靠,防止灰尘、油污进入关节内部影响运动精度。某机器人制造商测试数据显示,采用该工艺加工的关节组件,在连续运转 10000 小时后,重复定位精度衰减仅 0.003mm,远低于行业平均的 0.01mm 衰减值。

机器人减速器是传递动力、降低转速、提升扭矩的关键部件,其中谐波减速器的柔轮、刚轮零件加工精度要求极高。柔轮采用 45# 钢材质,通过精密冲压成型后,再经电火花加工(EDM)对齿形进行精细修正,齿形误差≤0.002mm,齿距累积误差≤0.005mm;刚轮则采用高速铣削与精密珩磨复合工艺,齿面粗糙度达 Ra0.02μm,确保与柔轮啮合时传动平稳。此外,减速器的输出轴采用超精密车削加工,轴肩端面跳动≤0.001mm,与电机轴的同轴度误差≤0.003mm,避免因同轴度偏差导致的传动噪声与能量损耗。采用该工艺加工的谐波减速器,传动效率可达 90% 以上,在 2000N・m 的额定扭矩下,连续工作 5000 小时无故障。

伺服电机转子是机器人动力输出的核心,由转轴、硅钢片、永磁体等零件组成,需具备高精度的动平衡性能。转轴采用 20CrMnTi 合金钢材质,通过精密车削与磨削加工,外圆圆柱度误差≤0.001mm,轴颈与轴承的配合公差达 h6 级别;硅钢片采用精密冲压工艺,冲裁精度 ±0.003mm,叠片时通过定位销精准定位,叠片厚度公差 ±0.01mm;永磁体则采用精密切割加工,尺寸公差 ±0.005mm,安装时通过专用夹具保证与转轴的同轴度。转子组装完成后,通过动平衡机进行双面动平衡校正,平衡精度达 G0.4 级别(转速 3000r/min 时,不平衡量≤0.028g・mm),确保电机高速运转时无振动。测试表明,该转子装配的伺服电机,在 1500r/min 的转速下,振动速度≤0.1mm/s,噪声≤60 分贝,满足机器人高精度、低噪声的运行需求。

精密机械加工技术的发展:赋能机器人零件可靠性升级

随着机器人向 “高精度、高负载、长寿命” 方向发展,对零件可靠性的要求不断提升,推动精密机械加工技术持续创新,朝着更精密、更高效、更智能的方向迈进。

在精度提升方面,超精密加工技术不断突破极限。纳米级切削加工技术通过采用金刚石刀具,在超精密车床上实现了对金属材料的纳米级去除,加工精度可达 ±1nm,表面粗糙度达 Ra0.005μm,为机器人微型零件(如微型手术机器人的末端执行器零件)加工提供了可能;飞秒激光加工技术则可实现对陶瓷、复合材料等难加工材料的精密成型,加工精度达 ±0.1μm,为机器人高温、高压工况下使用的零件(如航天机器人的耐高温部件)提供了新的加工方案。

在效率提升方面,复合加工技术整合多种加工工艺,减少零件装夹次数,提升加工效率与精度一致性。车铣复合加工中心可在一次装夹中完成机器人轴类零件的车削、铣削、钻孔、攻丝等多道工序,加工时间较传统分步加工缩短 40%-50%,同时避免多次装夹导致的定位误差;增材制造与减材制造复合技术,先通过 3D 打印快速成型机器人复杂结构零件的毛坯,再通过精密铣削、磨削对关键表面进行精加工,既缩短了复杂零件的制造周期,又保证了关键表面的加工精度。

在智能化方面,精密机械加工设备与智能控制系统深度融合,实现加工过程的实时监控与自适应调整。加工设备搭载的传感器可实时监测切削力、温度、振动等参数,通过 AI 算法分析数据,自动优化切削参数(如调整进给速度、切削深度),避免因参数不当导致的零件缺陷;数字孪生技术则构建了零件加工的虚拟模型,可在加工前模拟加工过程,预测可能出现的问题并提前调整工艺,大幅降低试切成本与废品率。某机器人零件制造商引入智能加工系统后,零件加工废品率从 3% 降至 0.5%,生产效率提升 25%。

机器人的可靠 “身躯”,源于每个精密零件的卓越性能;而每个精密零件的诞生,都离不开精密机械加工技术的支撑。从微米级的尺寸控制,到纳米级的表面质量,从核心零件的工艺优化,到加工技术的持续创新,精密机械加工技术始终是铸就机器人零件可靠性的核心力量。随着精密机械加工技术的不断发展,未来的机器人零件将具备更高的精度、更强的性能与更长的寿命,为机器人在更广阔领域的应用提供坚实保障,推动机器人技术迈向新的高度。