在工业机器人的关节传动系统中,齿轮作为核心动力传递部件,其加工精度直接决定机器人的定位误差与运动稳定性 —— 负载 300kg 的搬运机器人,齿轮齿距误差若超过 0.01mm,会导致末端定位偏差扩大至 0.5mm 以上;协作机器人的谐波齿轮若存在齿面粗糙度超标,运行噪音会升高 15 分贝以上。机器人活动齿轮的精密加工,已形成一套围绕 “高精度齿形成型、低摩擦表面处理、高刚性结构保障” 的专项工艺体系,既需满足工业机器人的高负载、长寿命需求,又要适配协作机器人的轻量化、低噪音要求,是精密制造领域技术集成度极高的细分方向。

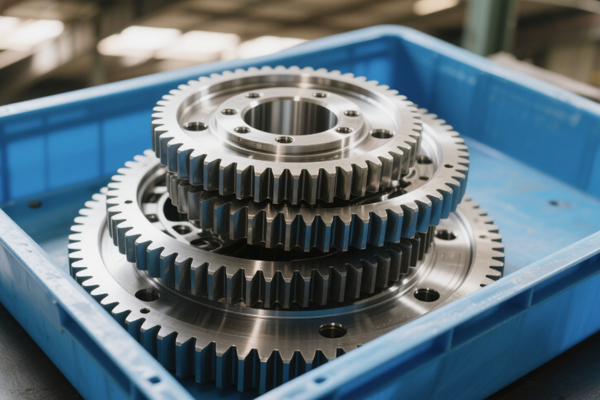

齿坯精密制备:齿轮加工的精度基础

齿坯作为齿轮加工的初始载体,其尺寸精度、形位公差与材料均匀性,直接影响后续齿形加工的精度稳定性。机器人齿轮齿坯的制备工艺,需突破 “材料预处理 - 精密车削 - 热处理时效” 三大关键环节,为齿形加工奠定基础。

材料选择与预处理需匹配机器人齿轮的工况需求。工业机器人的传动齿轮多采用 20CrMnTiH 渗碳钢,通过 “正火 + 调质” 预处理,使材料硬度控制在 HB220-250,保证切削加工时的材料塑性与刀具寿命;协作机器人的轻量化齿轮则选用 7075 铝合金,需经过 T6 热处理(固溶温度 460℃,时效温度 120℃),提升材料强度的同时避免加工变形。材料预处理阶段需严格控制加热速率(≤10℃/min)与保温时间(2-3h),防止材料内部产生应力集中 —— 某齿轮加工厂曾因 20CrMnTiH 钢正火时加热过快,导致齿坯后续车削加工后圆度误差超 0.02mm,齿形加工合格率下降至 65%。

精密车削是齿坯尺寸精度控制的核心工序。针对机器人齿轮齿坯,需采用 “粗车 - 半精车 - 精车” 三级加工模式:粗车阶段去除大部分余量,保留 1-1.5mm 加工余量;半精车阶段控制外圆直径公差在 ±0.1mm,端面平面度≤0.05mm;精车阶段采用数控车床(定位精度≤0.003mm),配合金刚石刀具,将内孔直径公差控制在 H7 级(如 φ50H7 的公差范围为 + 0.025mm 至 0mm),外圆圆柱度≤0.005mm,端面跳动≤0.003mm。精车过程中需采用 “恒线速度切削”(线速度 80-120m/min),避免因直径变化导致切削力波动,同时通过高压冷却(压力≥6MPa)控制切削区温度≤200℃,防止齿坯因热变形影响精度。某企业通过优化精车参数,将齿轮齿坯的内孔圆度误差从 0.008mm 降至 0.003mm,为后续齿形加工的精度稳定性提升奠定基础。

热处理时效工艺需平衡硬度与加工性能。20CrMnTiH 齿坯在齿形加工前需进行渗碳淬火处理:渗碳温度控制在 920-940℃,保温时间 4-6h,使齿面碳含量达到 0.8%-1.2%;淬火温度 850-870℃,油冷至室温后进行低温回火(180-200℃,保温 2-3h),最终齿面硬度达到 HRC58-62,心部硬度保持 HRC30-35,既保证齿面耐磨性,又具备心部韧性以抵抗冲击载荷。铝合金齿坯则需在精车后进行低温时效(100-120℃,保温 4h),消除加工应力,避免后续齿形加工时出现变形。热处理后需采用磁粉探伤检测齿坯表面是否存在裂纹,确保无缺陷后再进入下一工序。

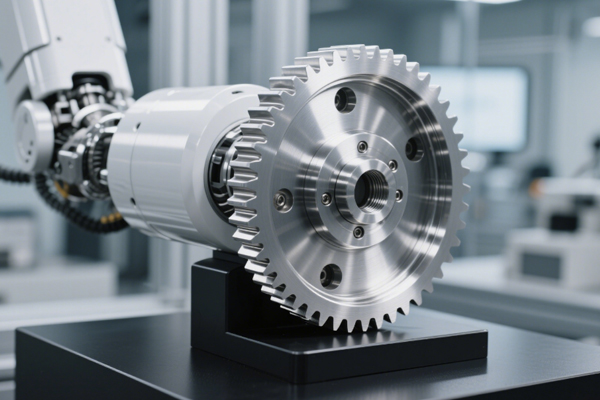

齿形精密加工:从成型到精度优化的核心环节

机器人齿轮的齿形加工需根据齿轮类型(如渐开线圆柱齿轮、谐波齿轮、行星齿轮)选择差异化工艺,核心目标是实现 “高精度齿形轮廓、低表面粗糙度、均匀齿厚偏差”,满足机器人传动系统的动力传递需求。

渐开线圆柱齿轮的齿形加工以 “滚齿 - 插齿 - 剃齿 - 磨齿” 为主流流程。滚齿工序采用高速滚齿机(主轴转速 2000-3000r/min),配合高速钢滚刀(精度等级 AA 级),加工模数 1-5mm 的齿轮时,齿距累积误差可控制在 GB/T 10095.1 中的 5 级精度(如模数 3mm、齿数 20 的齿轮,齿距累积误差≤0.028mm);对于内齿轮或双联齿轮,需采用插齿工艺,插齿刀往复次数控制在 800-1200 次 /min,通过优化切削液配比(极压乳化液浓度 8%-10%)减少刀具磨损,保证齿形对称度误差≤0.01mm。剃齿工序作为磨齿前的精度提升环节,采用剃齿刀(精度等级 AAA 级),通过 “径向进给 + 轴向窜动” 的复合运动,将齿面粗糙度从 Ra1.6μm 降至 Ra0.8μm,同时修正齿距偏差与齿形误差;最终的磨齿工序采用蜗杆砂轮磨齿机,砂轮线速度 80-120m/s,通过数控系统精确控制砂轮与齿轮的啮合运动,将齿形误差控制在 0.003mm 以内,齿距累积误差≤0.015mm,满足工业机器人 6 轴传动的精度要求。某机器人企业通过 “滚 - 剃 - 磨” 工艺组合,使齿轮传动精度从 6 级提升至 5 级,机器人末端重复定位精度从 ±0.05mm 优化至 ±0.03mm。

谐波齿轮的齿形加工需突破 “柔性轮薄壁成型” 难题。谐波齿轮的柔性轮为薄壁杯形结构(壁厚 0.5-2mm),加工时易产生变形,需采用 “分段加工 + 应力释放” 工艺:首先通过数控车床精密加工柔性轮的杯形基体,保证外圆圆柱度≤0.005mm;随后采用电火花线切割(EDM)加工齿形,电极丝直径选择 0.1-0.15mm,脉冲宽度控制在 2-5μs,峰值电流 5-8A,通过微量放电实现材料去除,避免机械切削力导致的薄壁变形;线切割后需进行低温时效处理(120-150℃,保温 3h),消除加工应力,使齿形变形量控制在 0.004mm 以内。柔性轮的齿面需进行研磨处理,采用铸铁研磨轮(硬度 HB180-200),配合研磨膏(粒度 W5-W10),以 50-100r/min 的转速进行研磨,将齿面粗糙度降至 Ra0.4μm,减少谐波传动时的摩擦损耗。某谐波齿轮生产企业通过该工艺,使柔性轮的齿形精度达到 GB/T 10095.1 中的 4 级,传动效率提升至 90% 以上,寿命延长至 10000h。

行星齿轮的齿形加工需注重 “多齿均匀性” 控制。行星齿轮作为机器人关节减速器的核心部件,需保证多个行星轮之间的齿厚偏差≤0.005mm,否则会导致载荷分布不均,加速齿轮磨损。加工时采用 “统一工装 + 批量检测” 模式:所有行星轮使用同一套夹具进行滚齿加工,确保定位基准一致;滚齿后采用齿轮测量中心(测量精度 0.0005mm)对每一个齿轮的齿距、齿形、齿向误差进行检测,筛选出齿厚偏差在 ±0.003mm 范围内的齿轮组成一组;装配前需进行配对研磨,将多个行星轮安装在专用夹具上,以太阳轮为基准进行啮合研磨,使各行星轮的接触斑点面积达到齿面面积的 70% 以上,接触位置控制在齿面中部,保证传动时的载荷均匀分布。某机器人减速器企业通过该工艺,使行星齿轮组的传动噪音降低至 65 分贝以下,寿命提升至 20000h。

表面强化与精度检测:保障齿轮可靠性的关键环节

机器人活动齿轮需承受长期交变载荷与摩擦磨损,表面强化工艺可显著提升其耐磨性与疲劳寿命;而全流程精度检测则是确保齿轮质量一致性的最后防线,两者共同构成齿轮加工的可靠性保障体系。

表面强化工艺需根据齿轮材料与工况选择。20CrMnTiH 钢齿轮常用 “渗氮 + 磷化” 复合处理:渗氮采用气体渗氮工艺,温度 500-520℃,保温 20-24h,形成厚度 15-20μm 的渗氮层,硬度达 HV800-1000,提升齿面耐磨性与抗咬合能力;磷化处理采用锌系磷化液(温度 50-60℃,时间 15-20min),形成厚度 5-8μm 的磷化膜,增强润滑油的吸附能力,降低摩擦系数。铝合金齿轮则采用 “硬质阳极氧化” 处理,氧化电压 18-22V,温度 15-20℃,时间 30-40min,形成厚度 10-15μm 的氧化膜,硬度达 HV300-400,解决铝合金表面耐磨性不足的问题。表面强化后需进行附着力测试,通过划格法(划格间距 1mm)检测涂层附着力,要求无剥落现象;同时进行盐雾测试(中性盐雾,500h),确保涂层耐腐蚀性满足机器人在潮湿环境下的使用需求。

全流程精度检测构建齿轮质量的 “双重防线”。加工过程中的在线检测可及时发现偏差:滚齿工序中,通过齿轮测量仪实时检测齿距误差,当误差超过 0.01mm 时自动触发机床参数调整;磨齿工序中,采用激光干涉仪检测砂轮轮廓,确保砂轮磨损量≤0.002mm,避免因砂轮磨损导致齿形精度下降。成品检测则需覆盖几何精度、表面质量与力学性能:几何精度检测采用齿轮测量中心,检测项目包括齿距累积误差、齿形误差、齿向误差、公法线长度变动等,所有指标需符合 GB/T 10095.1 中的 5 级及以上精度;表面质量检测采用激光共聚焦显微镜,测量齿面粗糙度(要求 Ra≤0.4μm)与表面缺陷(如划痕深度≤0.002mm);力学性能检测通过抽样进行齿面硬度测试(HRC58-62)与心部韧性测试(冲击功≥40J),确保齿轮具备足够的承载能力与抗冲击性能。某齿轮加工厂通过建立全流程检测体系,将齿轮成品合格率从 92% 提升至 99.2%,大幅降低售后故障风险。

从齿坯的精密制备到齿形的精准加工,从表面强化到全流程检测,机器人活动齿轮的精密加工工艺始终围绕 “精度与可靠性” 两大核心目标。随着机器人向 “高速、高精度、高负载” 方向发展,未来齿轮加工将进一步融合数字化技术 —— 通过数字孪生模拟齿轮加工过程,提前预判应力变形;采用 AI 算法优化切削参数,实现加工精度的自适应控制;引入工业机器人完成齿轮的自动上下料与检测,提升生产效率与质量一致性。无论技术如何迭代,“以工艺创新保障传动可靠性” 始终是机器人齿轮加工的核心逻辑,每一个微米级的精度提升,都在为机器人的稳定运行奠定坚实基础。