在微型机器人的世界里,零件的 “小” 只是最直观的特征,其背后隐藏的加工难度远超常规机械零件。从毫米级到微米级的尺寸跨越,不仅是数字的缩减,更是对加工技术、材料科学和精度控制的全面考验。微型机器人零件加工的挑战,早已突破 “小” 的范畴,延伸至对性能、稳定性和功能性的极致追求,而每一次技术突破,都推动着微型机器人向更精密、更复杂的应用场景迈进。

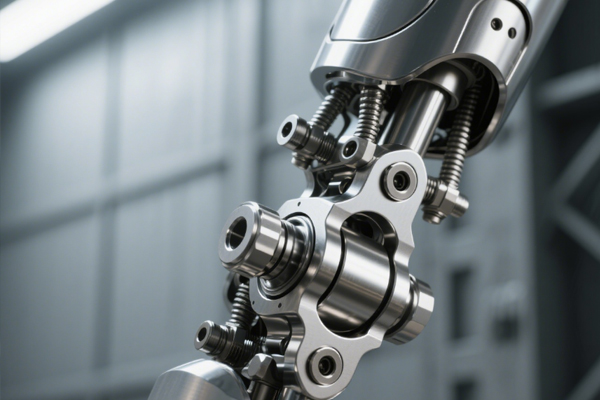

微型机器人零件加工面临的首要挑战是 “尺寸极限下的精度控制”。以直径仅 0.5 毫米的微型齿轮为例,其齿距误差需控制在 0.001 毫米以内,相当于人类头发丝直径的 1/50。如此严苛的精度要求,意味着加工设备的定位误差必须低于 0.1 微米,进给速度的稳定性需达到纳米级。传统加工设备的机械振动、环境温度变化(哪怕仅 ±1℃)都可能导致尺寸偏差,而微型零件的刚性极差,切削力稍大就会引发变形,进一步加剧精度失控。例如在加工微型机器人的传动轴时,仅 0.002 毫米的弯曲误差,就可能导致机器人运动卡顿甚至失效。

材料选择与加工适配性是另一大难题。微型机器人零件往往需要在狭小空间内实现高强度、高耐磨的性能,这就要求材料既具备优异的力学特性,又能适应微小尺度下的加工工艺。钛合金、高强度陶瓷、超细晶粒钢等材料虽能满足性能需求,但加工难度极大:钛合金在微型切削时易产生粘刀现象,导致表面粗糙度超标;陶瓷材料硬度高达 HRC60 以上,传统刀具难以切削,且极易在加工中崩裂;而超细晶粒钢的微观结构复杂,微小的切削参数波动就会影响零件的力学性能均匀性。如何在 “小尺寸” 与 “高性能” 之间找到材料与加工工艺的平衡点,成为工程师必须攻克的难关。

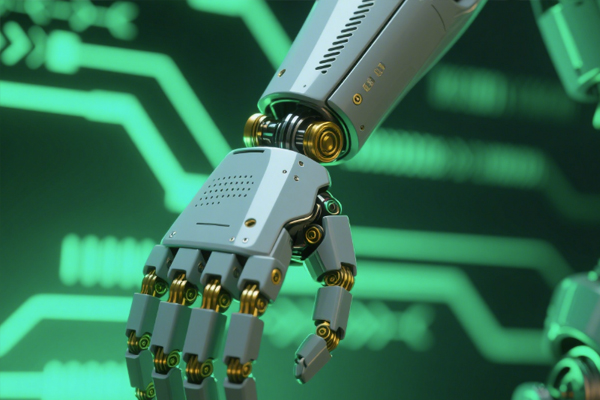

微型零件的功能性集成则进一步提升了加工复杂度。现代微型机器人常需在零件内部集成传感器、传动机构甚至微型电路,例如用于医疗领域的胶囊机器人,其内部的微型电机转子直径仅 3 毫米,却需在表面镶嵌永磁体并保证磁轴与几何轴的同轴度误差小于 0.005 毫米。这种 “零件即系统” 的设计理念,要求加工过程不仅要保证尺寸精度,还要兼顾装配公差、功能接口的兼容性,甚至需考虑零件在极端环境(如人体体液、高温腔体)中的稳定性。加工时的微小瑕疵,如 0.001 毫米的表面划痕,都可能导致传感器信号失真或传动失效,直接影响微型机器人的整体性能。

面对这些挑战,加工技术的突破呈现出多维度创新的特点。在设备方面,超精密微纳加工机床的出现,将主轴转速提升至 10 万转 / 分钟以上,配合压电陶瓷驱动的进给系统,实现 0.001 微米级的位移控制,可精准切削 0.1 毫米宽的微型槽道。在刀具领域,金刚石微刀具的应用解决了材料加工难题 —— 单晶金刚石刀具的刃口半径可磨至 5 纳米,能在钛合金表面加工出 Ra0.01 微米的镜面效果,且几乎无粘刀现象;而超细晶粒硬质合金刀具则通过优化晶粒尺寸(直径≤0.5 微米),提升了对陶瓷材料的切削韧性,降低了崩裂风险。

工艺创新同样不可或缺。飞秒激光加工技术利用超短脉冲激光的瞬间能量,可在金属或陶瓷表面 “雕刻” 出微米级的复杂结构,且几乎不产生热影响区,特别适合加工微型传感器的敏感元件。而微电铸工艺则通过电化学沉积,将金属离子精准 “堆积” 成三维微型零件,尺寸精度可达 ±0.1 微米,且材料性能均匀,为微型传动齿轮的批量生产提供了可行方案。此外,加工环境的智能化管控也成为关键 —— 恒温恒湿(温度波动≤±0.1℃,湿度控制在 45%±5%)的超净车间,配合在线激光测量系统的实时反馈,可将环境因素对精度的影响降至最低。

微型机器人零件加工的突破,其意义远不止于 “做出更小的零件”。在医疗领域,精度达 0.01 毫米的微型手术机器人零件,使微创手术的切口缩小至 3 毫米以下,大幅降低患者痛苦;在工业检测中,搭载高精度传动零件的微型机器人,可深入发动机缸体等狭小空间进行无损检测,精度误差控制在 0.005 毫米以内;而在航空航天领域,微型机器人的精密零件能在极端温差下保持稳定运行,为航天器的微型化提供了核心支撑。

从挑战到突破,微型机器人零件加工的发展历程,印证了 “小而不凡” 的制造哲学。它不仅是加工精度的极限探索,更是材料、设备、工艺与应用场景的深度融合。当 “小” 不再是限制,而是精密与智能的载体,微型机器人零件加工正推动着微观世界里的技术革命,为人类打开更多未知领域的大门。