在智能制造浪潮席卷全球的今天,机器人正以惊人的速度渗透到工业生产、医疗服务、家庭生活等各个领域。作为机器人高效稳定运行的基础,其零件的精密加工质量至关重要,而严格的质量检测标准则是确保零件品质的最后一道 “防火墙”。这些标准从多个维度对机器人零件进行考量,以保障机器人在复杂工况下的可靠性能。

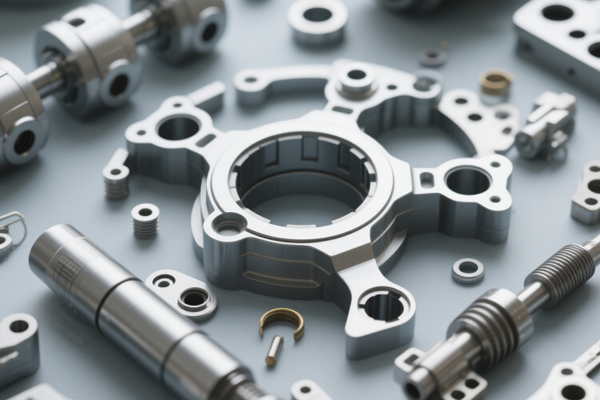

尺寸精度检测是机器人零件质量检测的基础且关键环节。机器人内部零件之间存在紧密的配合关系,哪怕微小的尺寸偏差,都可能导致装配问题,进而影响机器人的运动精度和稳定性。例如,机器人关节处的轴与轴承配合,若轴的直径尺寸超差,可能会造成间隙过大,导致关节运动时出现晃动,使机器人在执行精密操作任务时产生定位误差;若尺寸过小,又可能导致装配困难,甚至在运行过程中因摩擦过大而损坏零件。因此,在尺寸精度检测中,会使用高精度的三坐标测量仪、激光干涉仪等设备,对零件的长度、直径、孔径、间距等尺寸进行精确测量,将误差严格控制在微米级甚至纳米级,确保零件之间的配合精度符合设计要求。

表面质量检测同样不容忽视,它直接关系到机器人零件的使用寿命和工作性能。机器人零件表面的粗糙度、纹理、缺陷等情况,会影响零件的耐磨性、耐腐蚀性以及零件之间的接触性能。例如,齿轮表面如果过于粗糙,在高速运转时会产生较大的摩擦阻力,不仅增加能耗,还会加速齿轮的磨损,缩短其使用寿命;而表面存在微小裂纹、砂眼等缺陷,在长期交变载荷作用下,可能会引发裂纹扩展,最终导致零件失效。为检测表面质量,会采用光学显微镜、电子显微镜等设备观察零件表面微观形貌,使用表面粗糙度仪测量表面粗糙度数值,通过严格的检测和分析,确保零件表面质量达到标准,减少因表面问题带来的潜在风险。

力学性能检测是评估机器人零件能否承受实际工作载荷的重要手段。机器人在工作过程中,零件会受到各种力的作用,如拉伸、压缩、弯曲、扭转等,这就要求零件具备足够的强度、韧性和硬度等力学性能。以机器人的机械臂为例,在抓取重物时,机械臂的杆件需要承受较大的拉伸和弯曲载荷,若杆件的强度不足,可能会发生断裂,造成严重的生产事故。因此,会通过拉伸试验、压缩试验、冲击试验等方法,测定零件的抗拉强度、屈服强度、冲击韧性等力学性能指标;利用硬度测试设备检测零件表面和内部的硬度,确保零件在不同工况下都能保持良好的力学性能,保障机器人的安全可靠运行 。

此外,对于机器人中涉及电子元件和传感器的零件,还需要进行电气性能和功能检测。电子元件的性能稳定性直接影响机器人的控制精度和信号传输质量,传感器则是机器人感知外界环境的 “眼睛” 和 “耳朵”。例如,用于测量机器人关节角度的编码器,若其电气性能不稳定,会导致角度测量误差,使机器人的运动控制出现偏差。所以,会使用专业的电气测试设备,对电子元件的电阻、电容、电感、电压、电流等参数进行测量,检测其是否符合设计标准;通过模拟实际工作环境,对传感器的灵敏度、线性度、重复性等功能指标进行测试,确保电子元件和传感器能够正常、准确地工作,为机器人的智能化运行提供可靠保障。

随着机器人技术的不断发展和应用场景的日益复杂,对机器人零件精密加工的质量检测标准也在持续完善和提高。这些标准如同精密的标尺,严格把控着零件质量,只有严格遵循并不断优化这些标准,才能生产出高品质的机器人零件,推动机器人产业向更高水平迈进,为智能制造的发展奠定坚实基础。