深耕精密制造:机器人零件精密加工的工艺优化与品质升级路径

更新时间:2025-10-30

随着工业 4.0 的深入推进,机器人产业迎来爆发式增长,而机器人的精度、稳定性与使用寿命,核心取决于关键零件的加工质量。从伺服电机转子到精密齿轮,从谐波减速器到传感器外壳,每一个零件的微米级误差都可能影响机器人整体性能。在当前高端机器人核心零件国产化需求迫切的背景下,深耕精密制造、推动工艺优化与品质升级,已成为行业突破技术瓶颈、提升国际竞争力的关键路径。

一、机器人关键零件加工的现存挑战:精度与效率的双重考验

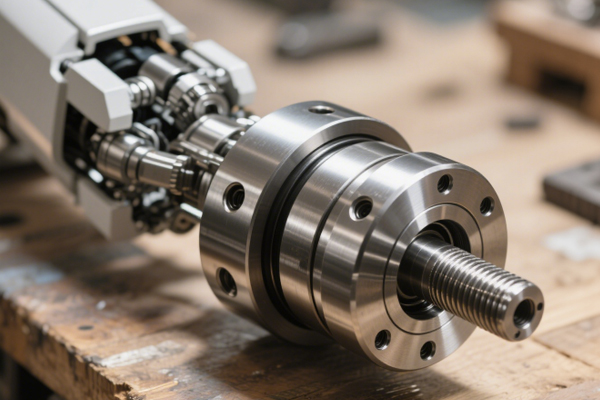

机器人关键零件加工面临着多重挑战。一方面,零件的精度要求不断提高,以谐波减速器为例,其齿轮齿距误差需控制在 5 微米以内,这对加工设备和工艺提出了极高要求。传统的加工设备在精度稳定性上存在不足,长时间加工后易出现刀具磨损导致的误差累积,难以满足持续生产的精度需求。另一方面,生产效率与品质保障之间存在矛盾。部分企业为追求产能,简化了加工流程中的质检环节,导致不合格产品流入下游,不仅增加了返工成本,还影响了机器人整机的可靠性。此外,材料特性也给加工带来难题,如航空级铝合金零件在切削过程中易产生热变形,如何通过工艺调整控制变形量,成为提升加工品质的关键。

二、工艺优化:从设备、流程到技术的全方位革新

工艺优化是提升机器人关键零件加工品质的核心手段,需从设备升级、流程重构和技术创新三个维度推进。在设备升级方面,引入五轴联动加工中心、高精度数控车床等先进设备,可实现复杂零件的一次成型加工,减少装夹次数带来的误差。例如,某机器人企业采用五轴加工中心加工机器人关节壳体,将加工精度从原来的 15 微米提升至 8 微米,同时生产效率提高了 30%。流程重构则注重全流程的精度管控,通过建立 “加工 - 检测 - 反馈” 的闭环体系,实时监控加工过程中的误差。利用在线检测设备,如激光测径仪、三坐标测量机,对每道工序的加工尺寸进行实时检测,一旦发现误差超出阈值,立即反馈至数控系统进行参数调整,避免误差累积。技术创新上,推广高速切削、低温加工等先进技术,可有效解决材料加工难题。高速切削技术能减少铝合金零件的切削热生成,降低热变形量;低温加工则通过液氮冷却刀具和工件,提升加工表面质量,延长刀具寿命,尤其适用于钛合金等难加工材料的零件加工。

三、品质升级路径:构建标准化、数字化与智能化体系

品质升级需要构建全生命周期的保障体系,通过标准化、数字化与智能化手段,实现从设计到交付的品质可控。标准化建设是基础,制定涵盖原材料采购、加工工艺、检测标准的全流程标准体系,确保每一个环节都有章可循。例如,在原材料采购环节,明确铝合金材料的化学成分、力学性能指标;在检测标准上,参考国际标准制定齿轮精度等级、表面粗糙度等关键指标的检测方法,避免因标准不统一导致的品质差异。数字化管理则通过 MES(制造执行系统)、ERP(企业资源计划)等系统,实现加工过程的数据可视化与追溯。在加工过程中,实时采集设备运行参数、加工尺寸数据、质检结果等信息,存储至数据库,形成零件的 “数字档案”,一旦出现品质问题,可快速追溯至具体工序和责任人,便于问题分析与改进。智能化升级是品质提升的未来方向,利用人工智能技术对加工数据进行分析,预测可能出现的品质风险。例如,通过机器学习算法分析刀具磨损与加工误差的关联数据,提前预警刀具更换时间,避免因刀具磨损导致的品质问题;利用数字孪生技术构建零件加工的虚拟模型,在实际加工前进行工艺模拟,优化加工参数,减少试错成本。

四、结语:以精密制造赋能机器人产业高质量发展

机器人关键零件加工的工艺优化与品质升级,不仅是企业提升核心竞争力的必然选择,更是推动我国机器人产业从 “制造大国” 向 “制造强国” 迈进的关键支撑。在未来,随着技术的不断迭代,精密制造将朝着更高精度、更高效能、更智能化的方向发展。企业需持续投入研发,深耕工艺创新,构建完善的品质保障体系,以高质量的关键零件赋能机器人产业的高质量发展,在全球机器人产业链竞争中占据有利地位。